マシニングセンタの工具長補正を正確に行う手順

マシニングセンタの工具長補正を正確に行う手順は、まず工具を機械に正しく取り付けることから始まります。次に、加工基準となるワークや治具の表面に工具先端をゆっくりと接触させます。この際、工具が垂直にセットされているか確認し、ズレや傾きを防ぐことが重要です。専用の工具長測定器やタッチプローブを使用し、工具の先端が基準面に触れた瞬間の座標を正確に取得します。取得したデータをコントローラーに入力して、工具長補正値として登録します。複数の工具を使う場合は、それぞれ同じ手順で補正値を設定します。補正後は試し加工を行い、加工精度を確認し、必要に応じて微調整を行うことが大切です。定期的にこの作業を繰り返すことで、工具の摩耗や交換による誤差を最小限に抑え、加工品質と生産効率の向上につながります。正確な工具長補正は、マシニングセンタの安定稼働と高精度加工に欠かせない基本作業です。

-

マシニングセンタの工具長補正を正確に行う手順

- マシニングセンタの送り速度調整が製品品質に与える影響

- マシニングセンタの誤差を減らす温度管理の重要性

- マシニングセンタ加工におけるワーク固定の工夫

- マシニングセンタの加工データ最適化と活用法

- マシニングセンタ導入に向けた作業環境の整え方

- マシニングセンタの段取り時間を減らすための現場改善

- マシニングセンタで複雑形状を加工する際の注意点

- マシニングセンタ操作時に起きやすいヒューマンエラーとは

- マシニングセンタでの異常停止が発生した際の初動対応

- マシニングセンタの精度維持に役立つ日常的な取り組み

- マシニングセンタによるSUS材の加工で気をつけたいこと

- マシニングセンタに適した工具管理の仕組みとは

- マシニングセンタのNCプログラム作成で意識すべき点

- マシニングセンタにおけるツールホルダ選定の考え方

マシニングセンタの送り速度調整が製品品質に与える影響

マシニングセンタの送り速度調整は製品品質に大きな影響を与えます。適切な送り速度を設定すれば、加工面の仕上がりが滑らかになり、寸法精度も高まるため、不良品の発生を抑えられます。逆に送り速度が速すぎると、切削負荷が増え工具の摩耗や破損を招きやすく、加工面に傷やバリが生じやすくなります。また、振動や工具のたわみも発生しやすく、寸法誤差が大きくなることがあります。一方、送り速度が遅すぎると、加工時間が長くなり、生産効率が低下するだけでなく、工具に熱が蓄積し摩耗を促進することもあります。したがって、材料の硬さや工具の種類、加工条件に合わせて最適な送り速度を選定することが不可欠です。加工中も異常がないか注意深く観察し、必要に応じて微調整を行うことで、安定した高品質な製品を効率よく生産できます。適切な送り速度の管理は、製品の品質向上とコスト削減に直結するため非常に重要です。

マシニングセンタの誤差を減らす温度管理の重要性

マシニングセンタの温度管理は、加工誤差を減らし高精度な製品を生み出すうえで非常に重要です。機械部品や工具は温度変化により膨張・収縮しやすく、これが寸法ズレや形状の狂いにつながります。特に長時間の連続稼働や高負荷加工では機械本体や工具が発熱し、熱変形が発生しやすくなります。こうした熱変形は加工品質の低下や再加工の増加、さらには生産効率の悪化を招くため注意が必要です。対策としては、クーラントや冷却装置を適切に使用し工具やワークの温度上昇を抑えることが基本です。また、工場内の室温管理や空調設備の整備で周囲温度を一定に保つことも重要です。さらに、温度センサーによるリアルタイム監視や機械の熱変位補正機能を活用することで、熱による誤差を最小限に抑えられます。温度管理は加工精度の向上だけでなく、工具寿命延長や機械の安定稼働にも寄与し、生産全体の品質と効率を支える重要な要素です。

マシニングセンタ加工におけるワーク固定の工夫

マシニングセンタ加工におけるワーク固定は、加工精度や安全性を左右する非常に重要な要素です。まず、ワークの形状や大きさ、材質に合った治具やクランプを選び、しっかりと固定することが基本です。固定力が均一に分散されていないと、加工中の振動やズレが生じやすくなり、寸法誤差や工具破損の原因になります。そこで、複数の支持点を設けてバランス良く固定し、固定面にはクッション材や専用パッドを挟んでワークの変形を防ぐ工夫も欠かせません。また、切削条件や加工負荷に応じて締め付けトルクを適切に調整し、最適な固定状態を維持することが大切です。作業前には固定状態の確認を徹底し、緩みやズレを防ぐために定期的な点検を行うことも必要です。こうした細かな配慮と管理によって、安定した加工環境が整い、高精度かつ安全な製品製造が可能になります。ワーク固定の工夫は、マシニングセンタの性能を最大限に活かすための基本と言えるでしょう。

マシニングセンタの加工データ最適化と活用法

マシニングセンタの加工データ最適化は、高精度かつ効率的な加工を実現するために欠かせません。加工プログラムでは、切削速度や送り速度、切込み深さなどの条件を材料や工具に合わせて最適化することで、工具の摩耗を抑えつつ加工品質を向上させられます。さらに、シミュレーションソフトを活用して加工経路の干渉やミスを事前に検証し、不具合の発生を防ぐことも重要です。加工データは加工結果と照らし合わせて分析し、問題点を特定して改善することで精度を高められます。また、加工履歴や工具使用状況を管理することで、メンテナンスや工具交換の適切なタイミングが分かり、生産計画の精度向上に寄与します。加工データの活用によって作業の標準化も進み、効率化や品質の均一化が実現します。こうした取り組みはコスト削減と生産性の向上に大きく貢献し、競争力の強化にもつながります。継続的なデータ最適化と活用が、マシニングセンタ加工の品質と効率を支える鍵です。

マシニングセンタ導入に向けた作業環境の整え方

マシニングセンタの導入における作業環境整備は重要なステップです。まず、設置場所を慎重に選ぶことが必要です。機械のサイズと動作範囲を考慮し、十分なスペースを確保します。床の強度や振動対策も忘れずに行い、安定した運転環境を構築します。次に、電源設備を確認し、適切な電圧や配線を整えることで、トラブルを未然に防ぎます。作業エリアのレイアウトも作業者の動線を考慮し、安全かつ効率的な配置を目指します。さらに、作業者教育が不可欠です。機械の操作方法、安全ルールの徹底的な指導を行い、トラブルを回避する体制を整えます。導入後の定期的なメンテナンス計画も立て、長期的な稼働を支える準備をします。作業エリアの整理整頓と清掃を習慣化することで、効率的な作業環境を維持することが可能です。これらを実施することで、マシニングセンタの導入はスムーズに進み、作業効率と生産性向上に寄与する環境が整います。

マシニングセンタの段取り時間を減らすための現場改善

マシニングセンタの段取り時間を減らすには、現場での効率化を図ることが重要です。まず、作業手順の見直しを行い、不要な工程や重複作業を排除します。標準化された手順を導入することで、スムーズな作業進行が可能になります。また、工具や部品の整理整頓を徹底し、必要なものをすぐに取り出せる状態を維持することが効果的です。工具や部品を色分けしたり、収納場所を固定することで、準備にかかる時間を短縮できます。次に、段取り作業に必要な情報を共有しやすい仕組みを整えることが重要です。例えば、操作手順や作業スケジュールをデジタル化し、作業者が簡単にアクセスできるようにすることで、情報伝達を迅速化できます。また、段取り作業を担当するスタッフの技能向上も欠かせません。教育や訓練を定期的に行い、作業者が効率的に段取りを進められるよう支援します。このような改善を通じて、マシニングセンタの段取り時間を減らし、生産性を向上させることが可能です。

マシニングセンタで複雑形状を加工する際の注意点

マシニングセンタで複雑形状を加工する際には、正確性と安全性を確保するためのいくつかの注意点があります。まず、工具経路の計画段階で3Dシミュレーションを活用し、干渉やエラーを事前にチェックすることが重要です。これにより、加工中のトラブルを未然に防ぐことができます。また、適切な切削条件を設定することもポイントです。加工する材質に合った回転速度や送り速度を選定し、切削抵抗や工具摩耗を最小限に抑えましょう。次に、使用する工具の選定が鍵となります。複雑形状には、高精度なエンドミルや特殊形状の工具が適しています。さらに、加工中には冷却液を活用し、切削熱の発生を抑えることで、仕上がり精度を向上させることが可能です。加工中の定期的な寸法測定も忘れてはいけません。加工途中でのチェックを行うことで、誤差を早期に発見し、即座に修正できる体制を整えます。これらの工夫を通じて、複雑形状の加工における高い精度と品質を実現できるでしょう。

マシニングセンタ操作時に起きやすいヒューマンエラーとは

マシニングセンタ操作時に起きやすいヒューマンエラーには、設定ミスや機械操作の誤りが挙げられます。例えば、プログラムの入力間違いにより、工具経路や切削条件が不正確になる場合があります。これにより、加工精度が損なわれるだけでなく、工具やワークピースの損傷につながる可能性があります。また、適切な安全対策が取られていない場合、操作中の接触事故が発生する危険性もあります。さらに、作業環境の整備不良や疲労による集中力低下がエラーの原因となることがあります。例えば、工具の取り付けミスや、作業手順の省略などがミスを招く要因です。これを防ぐには、作業手順を標準化し、トレーニングを徹底することが重要です。また、定期的なメンテナンスやチェックリストの活用により、機械の異常や人的ミスを早期に発見できます。これらの対策を講じることで、ヒューマンエラーを減らし、安全かつ効率的な作業が可能になります。

マシニングセンタにおけるツールホルダ選定の考え方

マシニングセンタにおけるツールホルダの選定は、加工精度と作業効率に直接影響を与える重要なプロセスです。まず、加工内容に応じたホルダの選定が必要です。高い精度が求められる場合は、コレットチャックやシュリンクフィットホルダなどの高精度ホルダが適しています。一方、大量の切削作業には剛性の高いホルダを選ぶことで、安定した加工が可能となります。また、工具サイズや形状に適したホルダを選定し、工具の取り付けが安定することを確保することが重要です。さらに、振動を抑え、精度を向上させるためには、クランプ力が高く、剛性に優れたホルダを選びましょう。冷却液の供給を考慮したホルダを使用することで、切削熱による加工品質の低下を防ぐことも可能です。また、耐久性やメンテナンス性を考慮し、長期間使用に適したホルダを選ぶことで、コスト削減に繋がります。これらを総合的に検討し、適切なツールホルダを選ぶことが、加工の成功への鍵となります。

マシニングセンタでの異常停止が発生した際の初動対応

マシニングセンタで異常停止が発生した際には、迅速かつ安全な初動対応が求められます。

まず、機械を完全に停止し、周囲の安全を確保します。

操作盤に表示されたエラーメッセージやコードを確認し、異常の原因を特定するための情報を集めます。

次に、作業者全体で状況を共有し、誰も機械に近づかないよう注意を促します。

もし異常が工具やワークの干渉によるものであれば、機械を手動モードに切り替えて、安全に干渉部分を取り除きます。

電源トラブルが疑われる場合は、機械の電源を切り、専門技術者に点検を依頼してください。

また、発生した異常について詳細を記録し、原因究明と再発防止策の資料として活用します。

作業を再開する前には、試運転を必ず行い、異常が完全に解消されていることを確認します。

これらの対応を徹底することで、トラブルの影響を最小限に抑え、安全で効率的な作業環境を維持することができます。

マシニングセンタの精度維持に役立つ日常的な取り組み

マシニングセンタの精度を維持するためには、日常的な取り組みが欠かせません。

まず、清掃の徹底が基本です。

切削くずや油汚れをこまめに取り除くことで、機械のスムーズな動作と寿命延長が期待できます。

また、各部品の締付け状態を定期的に確認し、緩みがないか点検することが重要です。

特に、スピンドルやツールホルダは加工精度に直結するため、慎重にチェックしてください。

次に、潤滑や冷却システムの管理を徹底しましょう。

潤滑油や冷却液の量と品質を確認し、適切に補充・交換することで、部品摩耗を防ぎ、安定した加工が可能になります。

また、日常点検リストを作成し、モーターや配線の異常音や異臭をチェックすることも忘れないでください。

作業後には工具の状態を確認し、摩耗や損傷があれば交換することで、加工精度の低下を防ぎます。

これらの取り組みを継続することで、マシニングセンタの性能を最大限に引き出し、高精度な加工を長期間維持することが可能です。

マシニングセンタによるSUS材の加工で気をつけたいこと

マシニングセンタによるSUS材の加工では、材料特性に合わせた対策が重要です。

まず、SUS材は硬度が高く、熱伝導性が低いため、切削熱が蓄積しやすいという性質があります。

冷却液を適切に使用し、加工中の熱影響を最小限に抑えることが必要です。

次に、工具摩耗が激しくなりがちなため、耐熱性と耐摩耗性に優れた工具を選定することがポイントです。

特に、コーティングされた工具やカーバイド素材の工具が効果的です。

また、切削速度や送り速度を慎重に設定することが求められます。

過度な速度設定は工具の寿命を縮めるだけでなく、加工精度にも影響を与える可能性があります。

さらに、加工開始前に工具の取り付け状態を確認し、しっかりと固定されていることを保証することが重要です。

最後に、加工中は定期的な寸法確認を行い、精度が維持されているかを確認しましょう。

これらの注意点を徹底することで、SUS材の加工における品質と効率を高め、安全な作業環境を維持することが可能です。

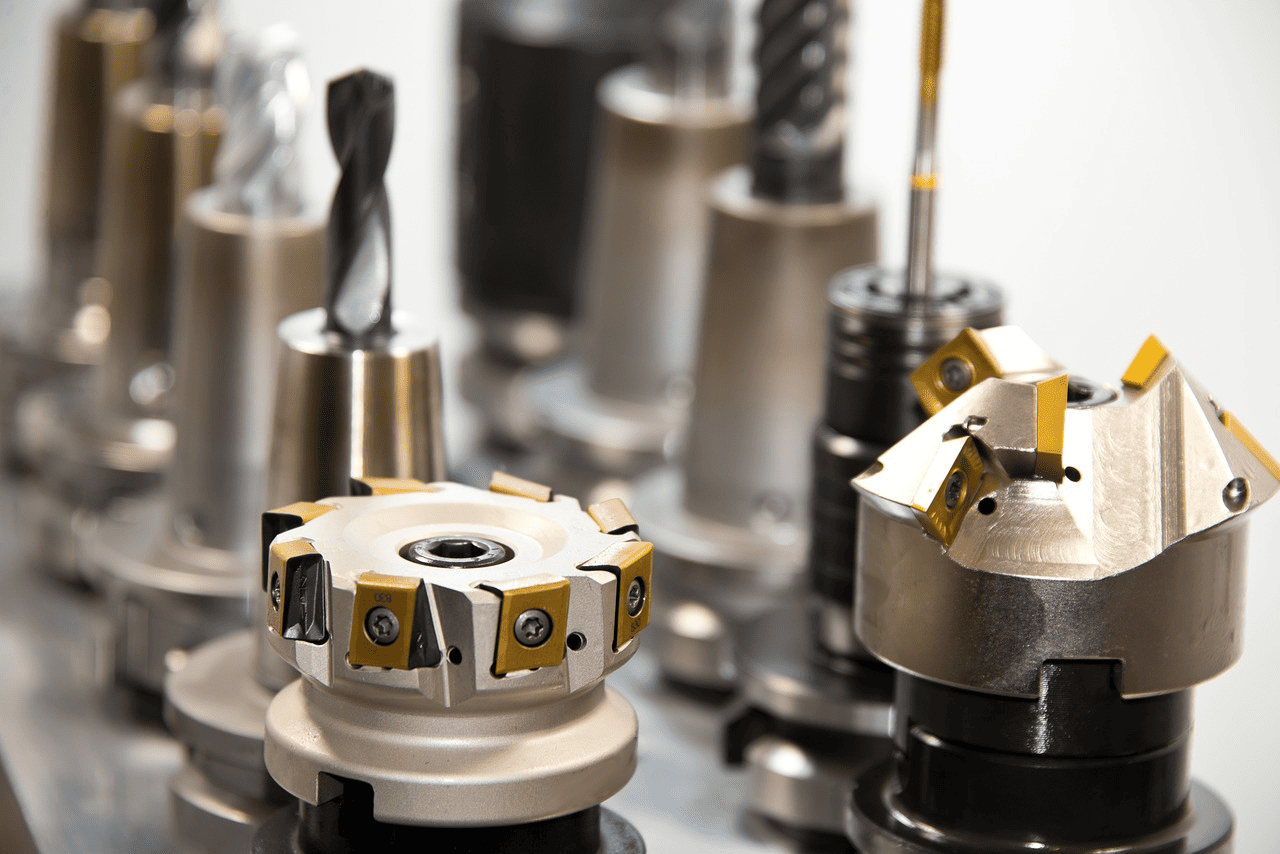

マシニングセンタに適した工具管理の仕組みとは

マシニングセンタにおける適切な工具管理は、効率的な作業と高い加工精度を維持するための重要な仕組みです。

まず、工具の分類とラベル付けを徹底します。

工具を用途や種類別に分け、保管場所を固定することで、必要な工具をすぐに取り出せる状態を整えます。

また、工具の使用履歴を管理することで、摩耗状態や交換時期を把握し、計画的なメンテナンスが可能になります。

さらに、デジタルツール管理システムの導入が有効です。

工具の在庫状況や使用履歴をリアルタイムで確認できるシステムを利用することで、管理業務の効率化が進みます。

これにより、工具の不足や過剰購入を防ぐことができます。

定期的な点検も欠かせません。

工具の寸法精度や摩耗状態を確認し、必要に応じて交換や修理を行います。

また、工具の適切な取り扱い方法を作業者に徹底することで、工具の寿命を延ばし、加工品質を維持することが可能です。

このような管理体制を整えることで、作業効率と品質の向上を実現できます。

マシニングセンタのNCプログラム作成で意識すべき点

マシニングセンタのNCプログラム作成では、加工精度と効率を両立させるための工夫が必要です。

まず、部品の形状や寸法を正確に把握し、それに基づいた工具経路を設計することが重要です。

効率的な加工を実現するために無駄な動きを排除し、干渉を避けるためにシミュレーションソフトを活用しましょう。

また、切削条件を素材や工具に応じて調整することで、工具の寿命を延ばしながら精度を保つことができます。

次に、プログラムコードの入力時には、ミスを防ぐためにダブルチェックを行い、エラーの発生を最小化する仕組みを導入することが推奨されます。

さらに、作業の効率を高めるためにテンプレート化や標準化を進めることが有効です。

頻繁に使用する加工内容をプログラムに組み込むことで、作業時間を短縮できます。

これらを意識することで、トラブルを防ぎつつスムーズな加工運用が可能になります。

以上の取り組みにより、加工の質と効率を同時に向上させることができます。